首页 > 正文内容

华建石材运用5G+工业互联网实现矿山与车间智能化改造

2025-07-24

一、企业简介

湖北省华建石材股份有限公司成立于2010年4月28日,注册资金1.2亿元,厂房占地315亩,主要从事装饰石材的设计、生产与销售业务 。产品服务于28个国家及地区的客户,参与大兴国际机场、天府国际机场、港珠澳大桥等大国工程建设,参与超过150余座高铁站、200余条轨道交等工程,是中铁、中建、中电等多家机构的战略合作伙伴。

二、背景情况

近年来,全球石材行业面临着劳动力成本攀升、安全生产要求趋严、市场竞争白热化等多重挑战。传统石材开采与加工模式存在作业效率低、人力依赖度高、安全隐患突出等问题,难以满足现代工程建设对产品精度、供货周期及绿色生产的严苛需求。同时,随着5G、物联网、大数据等新一代信息技术的快速发展,为石材产业转型升级提供了新路径。在此背景下,华建石材主动顺应行业发展趋势,以数字化转型为核心驱动力,聚焦矿山开采与车间生产两大核心场景,通过智能化改造提升全流程运营效率,打造石材行业数字化转型标杆。

三、改造举措

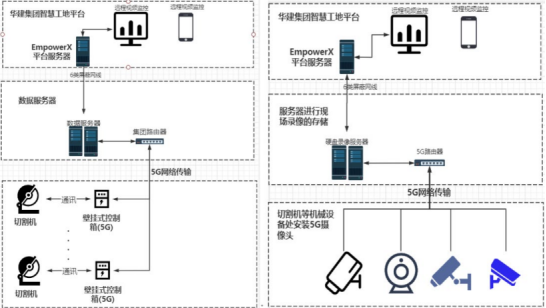

(1)运用5G技术,远程操控采矿设备。在轮盘锯大切机等关键设备中加装5G通讯模块,设备运行参数通过5G网络实时传输到矿区控制室远控平台,搭配5G高清摄像头对设备作业场景进行全方位可视化监控。操作人员可依托平台界面,结合设备数据与实时影像,实现远程精准操控。这一模式不仅显著提升采矿效率,更通过“人机分离”作业机制,大幅降低机械伤害等安全事故发生率,保障一线作业人员生命安全。

(2)应用UWB技术,定位管理作业资源。引入UWB高精度定位技术,构建覆盖全矿区的定位管理系统。通过配置区域、设备标签与人员信息的关联模型,实现对人员、车辆、物料的实时定位追踪。系统支持轨迹回放、动态预警(如越界报警、危险区域靠近提醒)等基础功能,并深度挖掘定位数据价值,衍生出智能化编配矿、智慧供料调度、安全行为监测、智能考勤考核等高级应用。例如,通过分析人员与设备的移动轨迹,优化开采路线与资源分配,提升整体作业协同效率。

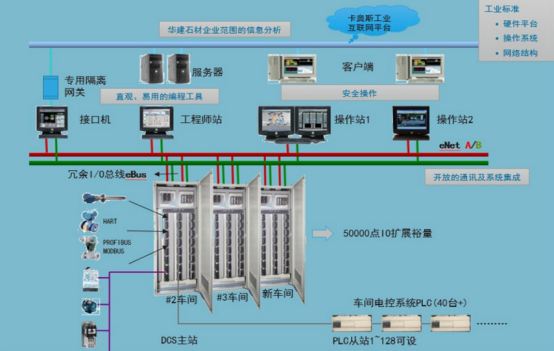

(3)引入DCS系统,智能管控车间生产。全面打通车间各型号切割机的电控系统PLC数据接口,将生产过程数据实时采集至集散控制系统(DCS)。依托DCS系统,实现六大核心功能:一是支持在控制室远程手动/自动启停设备,降低人工操作强度;二是建立上下游设备的互锁、联锁机制,保障生产设备及生产流程安全稳定;三是对作业、待机、检修、故障等设备状态进行智能统计分析,结合调度计划优化产能配置;四是通过故障数据深度挖掘,精准预测设备维护需求,指导维修备件储备;五是动态监测产能数据,为生产计划调整提供数据支撑;六是实现远程声光报警与设备状态实时可视化展示,提升异常响应速度。

(4)建设工业互联网平台,联动矿山工厂运营。由ETC车辆自动计数平台、挖机装车自动计数平台、车辆自动计数手持终端、矿山土石方工程车辆图片智能识别平台、挖运宝APP、智慧挖运大数据平台等6个子平台组成智慧矿山石材加工工业互联网平台。平台建立从矿山到工厂的数字化模型,通过搭载数据传感器,矿山、工厂中的车辆、设备实时在线,实现生产在数字世界里的“孪生”实时联动。

四、应用成效

华建石材数字化转型项目取得显著成效:在采矿环节,通过设备远程操控与智能调度,开采效率提升30%以上,事故率下降60%;车间生产中,自动化控制系统使产品精度误差缩小50%,人工操作失误率降低70%。项目实施后,每立方成品能源消耗同比下降50%,精简一线操作人员约20人,直接运营成本降低10%,有效提升企业市场竞争力与可持续发展能力,为传统石材行业数字化转型提供了可复制、可推广的创新样本。

五、相关荣誉

华建石材通过数字化转型项目的实施,在信息化领域,已成功争创2023年国家级智能制造优秀场景、国家级两化融合贯标AAA级企业、国家级DCMM贯标2级企业、省级5G全连接工厂、省级智能制造示范企业、省级数字孪生工厂、省级工业互联网平台、省级两化融合示范企业等荣誉。